并联机床

并联机床,又称并联结构机床,或虚拟轴机床,是并联机器人技术与现代数控机床相结合的产物,是空间机构学、机械制造、数控技术、计算机软硬件技术、和CAD/CAM技术高度结合的高科技产品。

并联机床的特点在于:可实现多坐标联动数控加工、装配和测量多种功能,更能满足复杂特种零件的加工;同时兼顾了机床和机器人的诸多特性,能够提供机器人的灵活与柔性,又具有机床的刚度和精度,是集多种功能于一体的现代化工业设备,克服了传统机床串联机构刀具只能沿固定导轨进给、刀具作业自由度偏低、设备加工灵活性和机动性不够等问题。

基于以上诸多特点,并联机床非常适合于航空航天、汽车制造等领域对于复杂自由曲面的加工,如:叶轮、叶片、螺旋桨、模具、发动机箱体等等。

并联机床较传统串联机床,有着相对简单的结构,但整个平台的运动牵涉到相当庞大的数学运算,是一种知识密集型机构。故而,为给予其加工效果更好的保障,并联机床本身的标定、以及机床与工件加工坐标系的统一就成为了非常重要的环节。

高精度再提升

针对并联机床的工作特点、以及典型使用领域的需求,API为并联机床用户开发出了一套完整的加工精度再提升解决方案。

1、并联机床本身的校准、标定、精度再提升

基于API公司专利的VEC(Volumetric Error Compensation)空间误差补偿技术,使用Radian激光跟踪仪在并联机床运动工作空间内精准采集关键点的空间坐标,并在专业软件中对这些坐标进行自动数据分析、标准值比对,得到误差并生成补偿参数,将补偿参数用于并联机床的误差修订。

实践证明,经Radian激光跟踪仪测量标定后,机床精度可提升超过4倍。

2、工件与机床坐标系的高度统一

在工件与机床主体分别设置参照点,并使用Radian激光跟踪仪对这些参照点进行高精度测量(如上图);测量后,即可得知工件与机床相互的实际位置,并依据这些位置参数实施拟合,实现工件与机床坐标系的高度统一,达到保障高精度加工的目的。

Radian系列激光跟踪仪

激光跟踪仪,是API公司发明的、适用于大尺寸动/静态、3/6D精密测量的绝佳解决方案。Radian是基于API公司INNOVO测量科技平台打造的具有精度高、稳定性好、灵活、便携、高效人机交互等特点的系列激光跟踪仪测量科技产品。

Radian系列激光跟踪仪已被广泛应用于高端制造、科学研究、国防科技等领域,并是诸多国家重点工程与国际合作项目精密测量的保障设备。欢迎联络API中国获取更多行业解决方案及典型案例。

相关新闻:

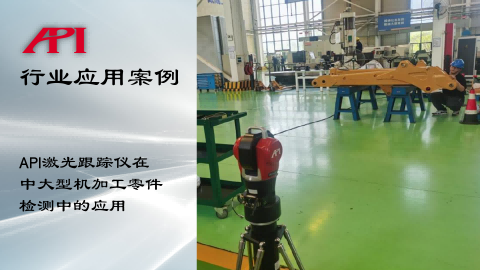

API laser tracker is Application in the Inspection of Medium and Large Machined Parts

Project BackgroundClient Company: A large manufacturing enterprise;Industry: Hig

Radian laser tracker at Bucyrus 495HR Application of Mining Excavator Maintenance

Overview of Bucyrus 495HR Mining Excavator and Maintenance The Bucyrus 495HR min

Aerospace Composite Material Laying System Precision Detection Radian Laser Tracker Application Cas

About Aerospace Composite MaterialsAerospace composite materials are primarily u

3D Measurement Solutions for Large Oil Equipment

3D Measurement and Inspection of Large Oil EquipmentIn the oil equipment manufac

Learn More:

激光跟踪仪靶球&测头

Maximize laser tracker productivity with hand held and 激光跟踪仪主动靶标.

Learn More /laser-tracker-targets

XD Laser CMM Calibration

The XD Laser is the only assessment system that can measure all 6 error parameters simultaneously in a single set-up

Learn More /xd-laser

API Reverse Engineering Service

Reverse engineering services include scan as-built parts to creation of a 3D digital point cloud and CAD Model.

Learn More /reverse-engineering/

+86 10 59796858

+86 10 59796858