本文概要

API品牌最新推出的动态9D激光雷达(9D LADAR),大幅提升了原基于常规激光雷达(Laser Radar)对白车身进行非接触检测的效率,在速度、精度、灵活性、便携性、重复性等诸多方面的性能都有令人信服的优异表现。

生产中遇到的问题

伴随着人类文明与科学技术的发展,汽车工业步入了崭新的阶段。为生产出更加优秀的汽车产品,对于汽车制造工艺的要求持续上升。制造过程中,更小的公差,更高的效率,都是现阶段汽车制造工艺的要素。根据弗诺斯特沙利文公司(Forest & Sullivan)2019年白皮书《白车身在线检测的范式转变(A Paradigm Shift of In-Line Inspection in Body-in-White)》中,97%的行业抽样受访者认为:内部效率的提升是工业4.0体系的关键因素。

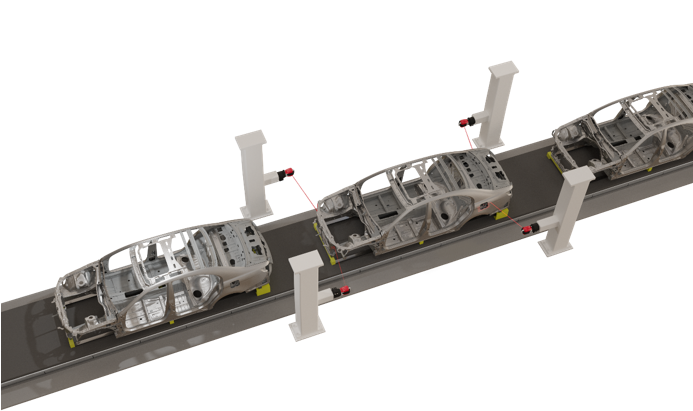

其中一个关键点即尺寸检测工艺。行业内正在推进于装配线上对行进中的白车身进行测量的概念。这一概念的提出,意味着数以百计的高精度测量将在生产线上快速完成,而整个检测过程不耽误生产线运转。这对检测工艺而言,是一项重大挑战。

弗诺斯特沙利文公司(Forest & Sullivan)在2019年对尺寸计量系统的分析表明,激光雷达(Laser Radar)技术是提供白车身在线检测的“同类最佳”技术。其表示:“激光雷达(Laser Radar)是一种全自动、多功能的系统,将非接触式测量引入生产线。系统可以无目标运行,同时以很高的精度进行检测。这是一种新颖的方法,对表面和特征细节都有较好的测量能力,其功能可实现白车身所有尺寸检测需求。激光雷达(Laser Radar)测量系统在诸多方面都较传统的三坐标(CMM)测量机或其它测量设备具有优势,尤其在便捷性和效率方面。”

API一直以来都在密切关注行业对于白车身在线检测的最新概念和目标,并通过大量的行业内的调查与交流,获悉目前的激光雷达(Laser Radar)测量技术还无法真正完全实现在线检测的最高目标,随即基于品牌近40年在高性能传感器、高精密尺寸测量领域的积淀、以及针对性地结合业内的实际需求,开发了全新的动态9D激光雷达(9D LADAR),在精度、效率、灵活性、重复性等诸多方面都较传统激光雷达(Laser Radar)有大幅的提升和进步,为汽车制造商提供了更接近于行业最高制造标准的测量解决方案。

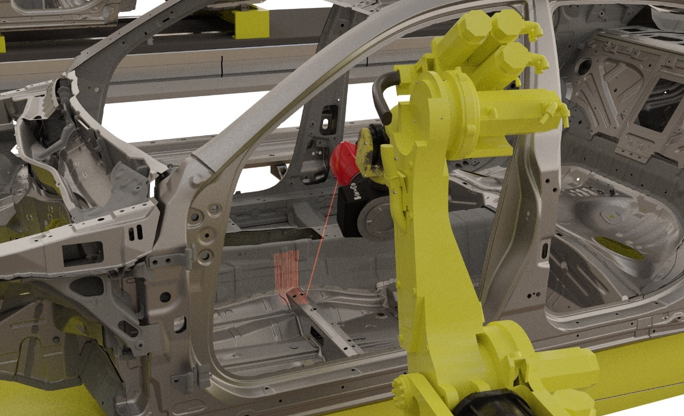

图1:API 9D激光雷达白车身检测作业中

突破性尺寸测量解决方案

API品牌9D激光雷达(9D LADAR)采用了光频域干涉测量技术(OFCI – Optical Frequency Chirping Interferometry),是全球首款基于激光干涉、且可实现非接触测量的激光雷达设备,拥有极高的测量精度、以及超凡的测量效率,可迅速捕获工件尺寸及表面几何数据。

基于OFCI技术的9D激光雷达,在工作时会产生广谱光学干涉、探测干涉信号并实现测量数据的采集,其灵敏度较常规激光雷达提升超过100倍,故而可提供较常规激光雷达更高的测量精度和更佳的测量效率。9D激光雷达提供微米级别的测量精度、20kHz的数据采集速率,并在测量时不易受到外部环境的影响,有效避免了常规激光雷达使用中受材料反射率影响大、入射角度范围有限、易受环境噪声影响等问题。

9D激光雷达相较常规激光雷达的技术提升

1、速度:9D激光雷达(9D LADAR)以每秒20,000点的速度采集测量数据,扫描速度达到了0.2秒/厘米²。而目前已知常规激光雷达(Laser Radar)仅拥有最高1,000点/秒的采数速率和最快1秒/厘米²的扫描速度。

2、精度:9D激光雷达的3D测量精度为25μm+6μm/m,而常规激光雷达的3D精度为20μm+14.5μm/m。

3、灵活性:9D激光雷达拥有水平±320°的转角范围,且入射角≥85°;常规激光雷达则通常只具备水平±180°水平转角范围及45°的入射角。

4、便携性:9D激光雷达设计紧凑,采用集成式控制箱,整机重量仅10.4千克;而常规激光雷达重量往往达到30千克级别,且带有一个额外的外部控制箱。尺寸方面,9D激光雷达也较常规激光雷达更为小巧,更加方便加载于工业机器人和龙门三坐标或集成在生产线。

5、重复性:9D激光雷达的重复性平均误差为35μm,常规激光雷达为150μm。

图2:集成于白车身生产线的API 9D激光雷达

解决常规激光雷达在生产中遇到的问题

实际生产中,一辆白车身的测量,往往需要有数百个必须检测的位置,而常规激光雷达(Laser Radar)测量技术在某些环节中,由于其自身功能和特征的限制,无法达到最理想的测量效果,9D激光雷达(9D LADAR)的问世,在以下方面克服了常规激光雷达在实际生产中遇到的问题:

问题一:测量中,常规激光雷达每次移动发生位置变化,就必须重新定位自己相对于白车身的位置,基于其性能,这个定位过程的实现较为繁琐,并需要频繁配合扫描“定位球”来实现,由此才可以继续针对目标白车身实施精准测量。而9D激光雷达基于其自身的原理和优异的性能,让繁琐的定位过程大大简化、甚至完全避免定位球的使用(Radian激光跟踪仪配合实时精准定位)。

问题二:常规激光雷达技术的最大问题是扫描速度,目前的常规激光雷达系统扫描速度仅为每秒1,000点,而API 9D激光雷达的扫描速度则可达到每秒20,000点,在效率上解决了常规激光雷达相对测量速度较慢的问题。

问题三:入射角能力。目前的常规激光雷达系统可以实现45°入射角的精确测量;而9D激光雷达可以精确测量入射角超过85°的零件。这就意味着,与常规激光雷达相比,9D激光雷达移动更少的位置就可以测量同样多的数据。

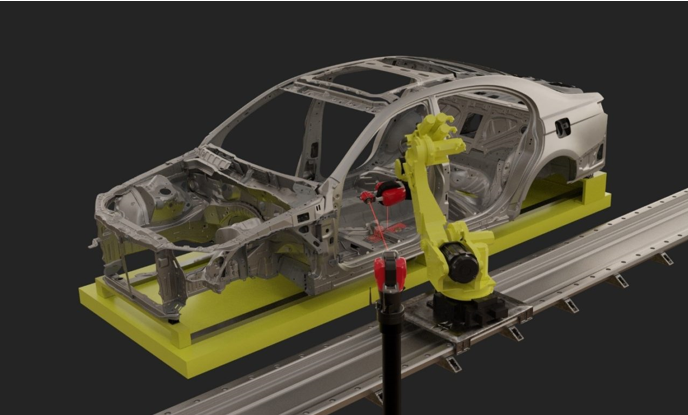

图3:基于Radian激光跟踪仪实时精准定位的API 9D激光雷达白车身测量作业中

9D激光雷达与6自由度激光跟踪仪联合解决方案

在针对有极致测量精度需求的作业中,可以使用同为API品牌旗下的9D激光雷达与Radian激光跟踪仪相配合的解决方案(如图3示意),利用9D激光雷达高效、非接触的扫描功能获取大量点云数据的同时,使用Radian激光跟踪仪为9D激光雷达提供实时跟踪定位。如此,既快速高效地获得了大量点云数据,又同时拥有无限精确的机器人姿态,真正做到了极致高精度与高效率兼得。

结论

凭借更快的扫描速度、范围更大的入射角、更高的数据采样速率,使用API 9D激光雷达(9D LADAR)进行白车身测量作业,可较使用常规激光雷达(Laser Radar)的工作效率提升4倍甚至以上;在有极致测量精度需求时,还可配合API Radian激光跟踪仪进行全局实时跟踪定位扫描测量,在高效检测的同时,保障测量的高质量高标准,提供极致的测量精度保证。

相关新闻:

API laser tracker is Application in the Inspection of Medium and Large Machined Parts

Project BackgroundClient Company: A large manufacturing enterprise;Industry: Hig

Radian laser tracker at Bucyrus 495HR Application of Mining Excavator Maintenance

Overview of Bucyrus 495HR Mining Excavator and Maintenance The Bucyrus 495HR min

Aerospace Composite Material Laying System Precision Detection Radian Laser Tracker Application Cas

About Aerospace Composite MaterialsAerospace composite materials are primarily u

3D Measurement Solutions for Large Oil Equipment

3D Measurement and Inspection of Large Oil EquipmentIn the oil equipment manufac

Learn More:

激光跟踪仪靶球&测头

Maximize laser tracker productivity with hand held and 激光跟踪仪主动靶标.

Learn More /laser-tracker-targets

XD Laser CMM Calibration

The XD Laser is the only assessment system that can measure all 6 error parameters simultaneously in a single set-up

Learn More /xd-laser

API Reverse Engineering Service

Reverse engineering services include scan as-built parts to creation of a 3D digital point cloud and CAD Model.

Learn More /reverse-engineering/

+86 10 59796858

+86 10 59796858